Porozumění moderním průmyslovým zařízením pro zpracování džemů

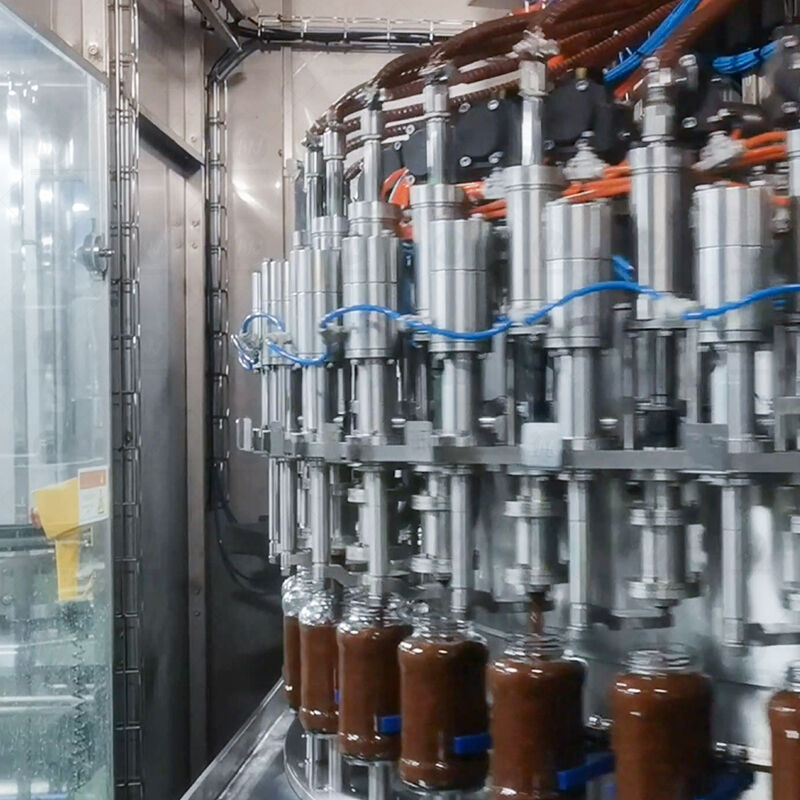

Průmysl zpracování potravin zažil významný technologický pokrok, zejména v oblasti manipulace s viskózními produkty . Základem efektivní výroby džemů je sofistikovaný plnící stroje na džemy , klíčové zařízení navržené pro přesné a konzistentní dávkování hustých a lepkavých látek. Tyto stroje revolučně změnily způsob, jakým výrobci zpracovávají a balí džemy, marmelády a podobné výrobky, a zajišťují tak kvalitu i produktivitu v moderních potravinářských provozech.

Dnešní stroje na plnění džemu jsou vybaveny pokročilými funkcemi, které eliminují tradiční problémy při zpracování lepkavých látek. Od přesné kontroly teploty až po specializované návrhy trysky – tyto stroje představují špičku technologie potravinářského zpracování. Porozumění jejich provozu a možnostem je nezbytné pro výrobce, kteří chtějí optimalizovat své výrobní linky a udržet si konkurenční výhodu na trhu.

Základní komponenty a technické vlastnosti

Pokročilé čerpací systémy

Srdcem každého džemu náplaťový stroj je jeho čerpací mechanismus. Moderní zařízení využívají objemová čerpadla, která jsou speciálně navržena pro zpracování produktů s vysokou viskozitou. Tato čerpadla udržují konstantní tlak a průtok, čímž zajišťují rovnoměrné plnění všech obalů. Čerpací systém často obsahuje konstrukci čerpadel s postupnou dutinou nebo laloková čerpadla, která jsou obzvláště účinná při přepravě hustých produktů, aniž by poškodila jejich texturu nebo nechtěně zaváděla vzduch.

Hrnce a převodové trubky s regulací teploty doplňují čerpací systém a udržují optimální viskozitu produktu během celého procesu plnění. Tato přesná kontrola teploty zabraňuje tomu, aby marmeláda byla příliš hustá nebo řídká, čímž zajišťuje konzistentní tok a přesné objemy plnění.

Technologie přesné trysky

Návrh trysky hraje klíčovou roli při zpracování lepkavých produktů. Pokročilé stroje na plnění marmelád jsou vybaveny protitečnými trysekami s odstřihovacími mechanismy, které zabraňují vzniku provazců z produktu a zajišťují čisté plnění. Tyto trysky jsou často ohřívané, aby zajistily správný tok produktu, a jsou vyrobeny z materiálů odolných proti přilnavosti produktu, jako je speciální nerezová ocel pro potravinářské účely nebo nepřilnavé povrchy.

Moderní trysky také obsahují nastavitelné parametry pro různé konzistence produktů, což umožňuje obsluze jemně doladit proces plnění pro různé typy marmelád a velikosti obalů. Tato flexibilita zajišťuje optimální výkon napříč širokou škálou produktů.

Řízení procesů a funkce automatizace

Inteligentní řídicí systémy

Moderní stroje pro plnění džemu využívají sofistikované systémy PLC (programovatelné logické řadiče), které sledují a upravují různé parametry v reálném čase. Tyto systémy řídí objemy plnění, rychlosti a časování s výjimečnou přesností. Automatizace zahrnuje také regulaci teploty, kontrolu tlaku a úpravu průtokového množství, čímž zajišťuje konzistentní kvalitu produktu během delších výrobních sérií.

Pokročilé senzory po celém systému poskytují nepřetržité zpětné vazby, díky nimž může stroj automaticky provádět úpravy při detekci odchylek. Tato úroveň řízení je nezbytná pro udržování přesných hladin plnění a pro prevenci problémů, jako je přetečení nebo nedostatečné naplnění.

Možnosti čištění na místě

Zpracování lepkavých produktů vyžaduje robustní čisticí systémy. Moderní stroje pro plnění džemů jsou vybaveny komplexními automatickými čisticími systémy (CIP), které samočinně čistí a dezinfikují všechny plochy ve styku s produktem. Tyto systémy používají speciální čisticí prostředky a přesné časové sekvence, aby zajistily důkladné čištění bez nutnosti manuálního zásahu.

Systémy CIP jsou navrženy tak, aby dosáhly všech kritických oblastí, včetně potrubí, čerpadel a plnicích trysok, čímž zajišťují úplné odstranění zbytků produktu a udržování hygienických norem. Tato automatizace výrazně snižuje prostoj mezi jednotlivými výrobními šaržemi a zajišťuje konzistentní kvalitu produktu.

Efektivita výroby a optimalizace výkonu

Řízení rychlosti a objemu

Moderní stroje na plnění džemu dosahují působivých výrobních rychlostí při zachování přesnosti. Pokročilé systémy dokážou zpracovávat více nádob současně, přičemž rychlost plnění často dosahuje několika set jednotek za minutu. Tento výkon je dosažen při zachování přesnosti plnění obvykle v rozmezí ±0,5 % cílového objemu.

Frekvenční měniče a inteligentní systémy řízení toku produktu umožňují plynulé zrychlování a zpomalování, čímž se předchází rozstřiku nebo ztrátám produktu při přechodu mezi nádobami. Tato přesná regulace umožňuje výrobcům maximalizovat výkon při zároveň zachování kvality produktu.

Technologie pro snižování odpadu

Efektivní zpracování hustých produktů vyžaduje sofistikované funkce pro snižování odpadu. Moderní stroje na plnění džemu jsou vybaveny systémy recyklování produktu, které minimalizují ztráty při výměně produktu a na konci výrobní série. Tyto systémy často obsahují specializované algoritmy, které vypočítávají optimální parametry plnění za účelem omezení přeplnění a nedostatečného plnění.

Pokročilé stroje jsou navíc vybaveny systémy recirkulace produktu, které udržují správnou teplotu a konzistenci během dočasných zastavení linky, čímž předcházejí degradaci produktu a jeho plýtvání. Tato pozornost věnovaná snižování odpadu významně přispívá k provozní efektivitě a úsporám nákladů.

Údržba a optimalizace výkonu

Systémy preventivní údržby

Pro zajištění stálého výkonu při zpracování lepkavých produktů obsahují dávkovací zařízení pro džemy sofistikované systémy monitorování údržby. Tyto systémy sledují provozní hodiny, počet cyklů a opotřebení, a upozorňují obsluhu, když je nutná údržba. Algoritmy prediktivní údržby dokonce mohou předpovídat potenciální problémy dříve, než způsobí výrobní výpadky.

Rychle vyměnitelné komponenty a přístupové body pro údržbu bez nástrojů umožňují rychlé čištění a výměnu dílů, čímž se minimalizuje prostoj. Tento konstrukční přístup zajišťuje, že běžnou údržbu lze provádět efektivně, aniž by byly ohroženy výrobní plány.

Výkonnostní analýzy a vytváření přehledů

Moderní stroje na plnění džemu jsou vybaveny komplexními funkcemi pro sběr a analýzu dat. Tyto systémy sledují klíčové ukazatele výkonnosti, jako je přesnost plnění, rychlost a doba výpadku, a poskytují cenné poznatky pro optimalizaci procesu. Díky monitorování v reálném čase mohou obsluhující pracovníci rychle identifikovat problémy s efektivitou a řešit je.

Pokročilé funkce tvorby přehledů generují podrobné výrobní zprávy, dokumentaci pro dodržování předpisů a záznamy údržby, čímž podporují kontrolu kvality a splňování regulačních požadavků. Tento daty řízený přístup umožňuje průběžné zlepšování provozní efektivity.

Nejčastější dotazy

Jaká přesnost plnění se očekává od moderního stroje na plnění džemu?

Moderní stroje na plnění džemu obvykle dosahují přesnosti plnění v rozmezí ±0,5 % cílového objemu díky pokročilým řídicím systémům a přesné technologii trysky. Tato vysoká úroveň přesnosti je zachována i při vysokých výrobních rychlostech a při zpracování produktů s různou konzistencí.

Jak stroje na plnění džemu udržují konzistenci produktu během dlouhých výrobních řad?

Tyto stroje využívají hoppery a převodové trubky s regulací teploty, kombinované se sofistikovanými čerpacími systémy a monitorováním v reálném čase. Integrované řídicí systémy neustále upravují parametry pro udržení optimálního toku produktu a jeho konzistence, čímž zajišťují rovnoměrné plnění po celou dobu výrobního procesu.

Jaké jsou nezbytné postupy čištění pro stroje na plnění džemu?

Moderní stroje na plnění džemu jsou vybaveny automatickými systémy čištění na místě (CIP), které zvládnou většinu požadavků na čištění. Tyto systémy používají programované čisticí cykly se speciálními prostředky k vyčištění všech povrchů ve styku s produktem. Pravidelné údržbářské čištění a obdobové hloubkové čištění by měly být prováděny podle specifikací výrobce a požadavků výroby.

Jak stroje na plnění džemu zvládají různé viskozity produktu?

Pokročilé stroje pro plnění džemu nabízejí nastavitelné parametry rychlosti čerpadel, nastavení trysky a teplotní kontrolu. Tyto úpravy umožňují obsluze optimalizovat výkon stroje pro různé viskozity produktů, čímž zajišťují efektivní zpracování různých receptur a konzistencí džemu.