درک تجهیزات پردازش صنعتی مرب در عصر مدرن

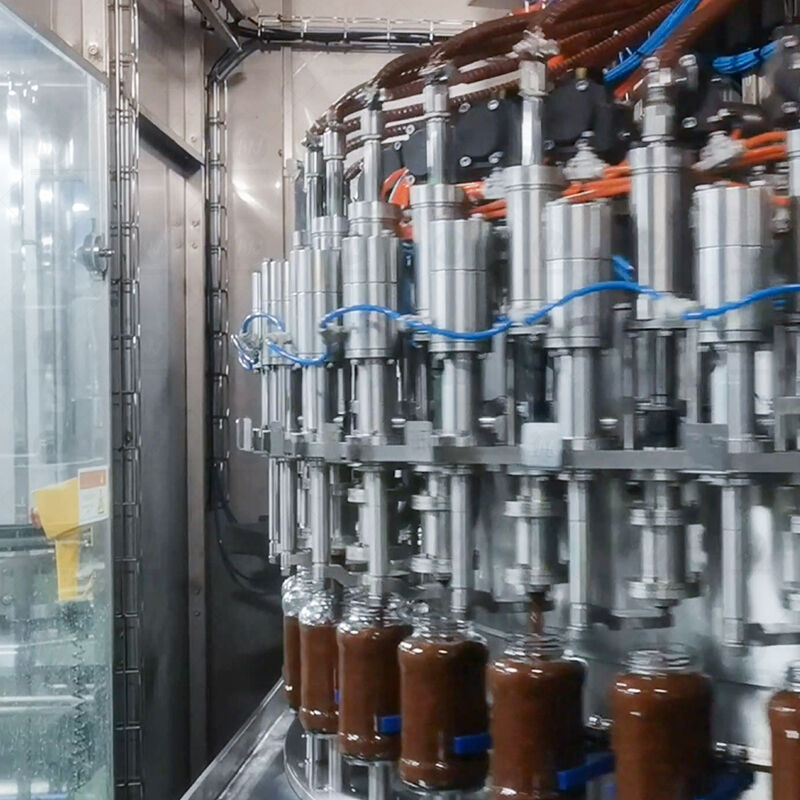

صنعت فرآوری مواد غذایی شاهد پیشرفتهای فناوری چشمگیری بوده است، بهویژه در حوزهٔ کار با محصولات ویسکوز محصولات . در مرکز تولید کارآمد مرب، دستگاه پرکن مرب پیشرفته قرار دارد دستگاه پرکن مرب قرار دارد، قطعهای حیاتی از تجهیزات که برای مدیریت مواد غلیظ و چسبناک با دقت و ثبات طراحی شده است. این ماشینها نحوه فرآوری و بستهبندی مرب، مربهای خانگی و محصولات مشابه توسط تولیدکنندگان را متحول کردهاند و کیفیت و بهرهوری را در واحدهای مدرن فرآوری مواد غذایی تضمین میکنند.

دستگاههای پرکن جام روز دنیا ویژگیهای پیشرفتهای دارند که چالشهای سنتی مربوط به کار با مواد چسبناک را برطرف میکنند. از کنترل دقیق دما تا طراحی نازلهای تخصصی، این دستگاهها نقطه اوج فناوری در پردازش مواد غذایی محسوب میشوند. آشنایی با نحوه عملکرد و قابلیتهای آنها برای تولیدکنندگانی که به دنبال بهینهسازی خطوط تولید و حفظ مزیت رقابتی در بازار هستند، ضروری است.

اجزای اصلی و ویژگیهای فنی

سیستمهای پمپاژ پیشرفته

قلب هر دستگاه جام ماشین پر کردن مکانیزم پمپاژ آن است. واحدهای مدرن از پمپهای جابجایی مثبت استفاده میکنند که بهطور خاص برای کار با محصولات با ویسکوزیته بالا طراحی شدهاند. این پمپها فشار و نرخ جریان یکنواختی را حفظ میکنند و اطمینان حاصل میشود که پر شدن تمام ظرفها یکدست باشد. سیستم پمپاژ اغلب از طراحی پمپهای حفره پیشرونده یا پمپهای لوب استفاده میکند که بهویژه در انتقال محصولات غلیظ بدون آسیب به بافت آنها یا تلقیح هوا به داخل محصول بسیار مؤثر هستند.

هپرهای کنترلشده دما و خطوط انتقال، سیستم پمپاژ را تکمیل میکنند و ویسکوزیته بهینه محصول را در طول فرآیند پرکردن حفظ میکنند. کنترل دقیق دما از خیلی غلیظ یا رقیق شدن مربا جلوگیری میکند و جریانی یکنواخت و حجم پرکردن دقیق را تضمین مینماید.

فناوری نازل دقیق

طراحی نازل نقشی حیاتی در برخورد با محصولات چسبنده دارد. دستگاههای پیشرفته پرکن مربا از نازلهای ضد قطره با مکانیزم برش استفاده میکنند که از ایجاد رشتههای محصول جلوگیری کرده و پرکردن تمیزی را فراهم میآورند. این نازلها اغلب گرم میشوند تا جریان مناسب محصول حفظ شود و از مواد مقاوم به چسبیدن محصول، مانند فولاد ضدزنگ صنعتی غذایی خاص یا پوششهای ضدچسب، ساخته میشوند.

نازلهای مدرن همچنین پارامترهای قابل تنظیمی برای سازگاری با غلظتهای مختلف محصول دارند که به اپراتورها اجازه میدهد فرآیند پرکردن را برای انواع مرباها و اندازههای ظرف بهینه کنند. این انعطافپذیری عملکرد بهینه را در محدوده وسیعی از محصولات تضمین میکند.

ویژگیهای کنترل فرآیند و اتوماسیون

سیستمهای کنترل هوشمند

دستگاههای مدرن پرکردن مربا از سیستمهای PLC (کنترلکننده منطقی برنامهپذیر) پیچیدهای استفاده میکنند که پارامترهای مختلفی را بهصورت زمان واقعی نظارت کرده و تنظیم میکنند. این سیستمها حجم پرکردن، سرعت و زمانبندی را با دقت بسیار بالایی کنترل میکنند. اتوماسیون به تنظیم دما، کنترل فشار و تنظیم نرخ جریان نیز گسترش یافته است و کیفیت ثابت محصول را در طول دورههای طولانی تولید تضمین میکند.

سنسورهای پیشرفته در سراسر سیستم بازخورد مداومی ارائه میدهند و به دستگاه اجازه میدهند تا در صورت تشخیص تغییرات، تنظیمات خودکار انجام دهد. این سطح از کنترل برای حفظ سطوح دقیق پرکردن و جلوگیری از مشکلاتی مانند سرریز یا پرکردن ناقص ضروری است.

قابلیتهای تمیزکاری درجا (CIP)

مدیریت محصولات چسبنده نیازمند سیستمهای تمیزکاری قوی است. دستگاههای پرکن جام عصر حاضر مجهز به سیستمهای جامع تمیزکاری درجا (CIP) هستند که بهصورت خودکار تمام سطوح تماس با محصول را تمیز و ضدعفونی میکنند. این سیستمها از محلولهای تمیزکننده تخصصی و دنبالههای دقیق زمانبندی شده برای اطمینان از تمیزکاری کامل و بدون دخالت دست استفاده میکنند.

سیستمهای CIP به گونهای طراحی شدهاند که به تمام نقاط حیاتی از جمله لولهها، پمپها و نازلهای پرکن دسترسی داشته باشند و بازمانده محصول بهطور کامل از بین برود و استانداردهای بهداشتی حفظ شود. این اتوماسیون بهطور قابل توجهی زمان توقف بین چرخههای تولید را کاهش میدهد و کیفیت یکنواخت محصول را تضمین میکند.

کارایی تولید و بهینهسازی خروجی

مدیریت سرعت و حجم

دستگاههای نوین پرکن جام به سرعت تولید قابل توجهی دستیابی میکنند و در عین حال دقت بالایی را حفظ میکنند. سیستمهای پیشرفته قادر به پردازش همزمان چندین ظرف هستند و سرعت پرکردن اغلب به چند صد واحد در دقیقه میرسد. این دستگاهها این عملکرد را با حفظ دقت پرکردن در محدوده معمول ±0.5٪ از حجم هدف انجام میدهند.

درایوهای متغیر سرعت و سیستمهای مدیریت هوشمند جریان محصول، شتاب و کاهش سرعت روانی را فراهم میکنند و از پاشش یا ضایعات محصول در طی انتقال ظروف جلوگیری میکنند. این کنترل دقیق به تولیدکنندگان اجازه میدهد تا حداکثر ظرفیت تولید را با حفظ کیفیت محصول به دست آورند.

فناوریهای کاهش ضایعات

مدیریت کارآمد محصولات غلیظ مستلزم ویژگیهای پیشرفته کاهش ضایعات است. دستگاههای نوین پرکن جام دارای سیستمهای بازیابی محصول هستند که ضایعات را در زمان تغییر محصول و در پایان چرخه تولید به حداقل میرسانند. این سیستمها اغلب شامل الگوریتمهای تخصصی هستند که پارامترهای بهینه پرکردن را محاسبه میکنند تا از سرریز و پرکردن ناقص جلوگیری شود.

دستگاههای پیشرفته همچنین دارای سیستمهای گردش مجدد محصول هستند که در طول توقفهای موقت خط، دمای مناسب و یکنواختی را حفظ میکنند و از بدتر شدن کیفیت محصول و ضایعات جلوگیری میکنند. این توجه به کاهش ضایعات، بهطور قابل توجهی به بهرهوری عملیاتی و صرفهجویی در هزینه کمک میکند.

نگهداری و بهینهسازی عملکرد

سیستمهای نگهداری پیشگیرانه

برای اطمینان از عملکرد مداوم در هنگام کار با محصولات چسبنده، دستگاههای پرکننده مرب، سیستمهای نظارت پیچیده نگهداری را به کار میگیرند. این سیستمها ساعات کارکرد، تعداد چرخهها و الگوهای سایش را ردیابی کرده و زمانی که نیاز به نگهداری است، اپراتور را هشدار میدهند. الگوریتمهای نگهداری پیشبینانه حتی میتوانند مشکلات احتمالی را قبل از ایجاد اختلال در تولید پیشبینی کنند.

اجزای قابل تعویض سریع و نقاط دسترسی بدون نیاز به ابزار برای نگهداری، امکان تمیزکاری سریع و تعویض قطعات را فراهم میکنند و زمان توقف را به حداقل میرسانند. این فلسفه طراحی تضمین میکند که نگهداری دورهای بتواند بهصورت کارآمد انجام شود بدون آنکه برنامههای تولید تحت تأثیر قرار گیرند.

تحلیل و گزارش عملکرد

دستگاههای مدرن پرکردن مربا دارای قابلیتهای جامع جمعآوری و تحلیل داده هستند. این سیستمها شاخصهای کلیدی عملکرد مانند دقت پرکردن، سرعت و توقف را ردیابی میکنند و بینشهای ارزشمندی برای بهینهسازی فرآیند فراهم میکنند. نظارت لحظهای به اپراتورها امکان میدهد تا مشکلات کارایی را به سرعت شناسایی و رفع کنند.

ویژگیهای پیشرفته گزارشدهی، گزارشهای دقیق تولید، مدارک انطباق و سابقه تعمیر و نگهداری را تولید میکنند و کنترل کیفیت و الزامات نظارتی را پشتیبانی میکنند. این رویکرد مبتنی بر داده، بهبود مستمر در کارایی عملیاتی را ممکن میسازد.

سوالات متداول

چه دقت پرکردنی از یک دستگاه مدرن پرکردن مربا انتظار میرود؟

دستگاههای مدرن پرکردن مربا معمولاً دقت پرکردنی در حدود ±0.5٪ از حجم هدف را با استفاده از سیستمهای کنترل پیشرفته و فناوری دقیق نازل به دست میآورند. این سطح بالای دقت حتی در سرعتهای بالای تولید و با توجه به تغییرات در غلظت محصول نیز حفظ میشود.

دستگاههای پرکننده مربا چگونه ثبات محصول را در طول دورههای طولانی تولید حفظ میکنند؟

این دستگاهها از هاپرهای کنترلشده دما و خطوط انتقال، همراه با سیستمهای پیچیده پمپاژ و نظارت لحظهای استفاده میکنند. سیستمهای کنترل یکپارچه بهطور مداوم پارامترها را تنظیم میکنند تا جریان بهینه و یکنواخت محصول را حفظ کرده و پرکردن یکدست را در سراسر فرآیند تولید تضمین کنند.

چه رویههای تمیزکاریای برای دستگاههای پرکننده مربا لازم است؟

دستگاههای پرکننده مربای مدرن دارای سیستمهای تمیزکاری درجا (CIP) خودکار هستند که بیشتر نیازهای تمیزکاری را پوشش میدهند. این سیستمها از چرخههای برنامهریزیشده تمیزکاری با محلولهای تخصصی برای تمیز کردن تمام سطوح تماس با محصول استفاده میکنند. باید مطابق مشخصات سازنده و نیازهای تولید، رویههای تمیزکاری منظم و برنامههای تمیزکاری عمیق دورهای را رعایت کرد.

دستگاههای پرکننده مربا چگونه با ویسکوزیتههای مختلف محصول کار میکنند؟

دستگاههای پیشرفته پرکن جام بهصورت قابل تنظیم دارای پارامترهای سرعت پمپ، تنظیمات نازل و کنترل دما هستند. این تنظیمات به اپراتورها اجازه میدهند تا عملکرد دستگاه را برای ویسکوزیتههای مختلف محصول بهینه کنند و به این ترتیب پردازش مؤثر فرمولاسیونها و تراکمهای مختلف مرب را تضمین نمایند.