A modern ipari lekvár-feldolgozó berendezések megértése

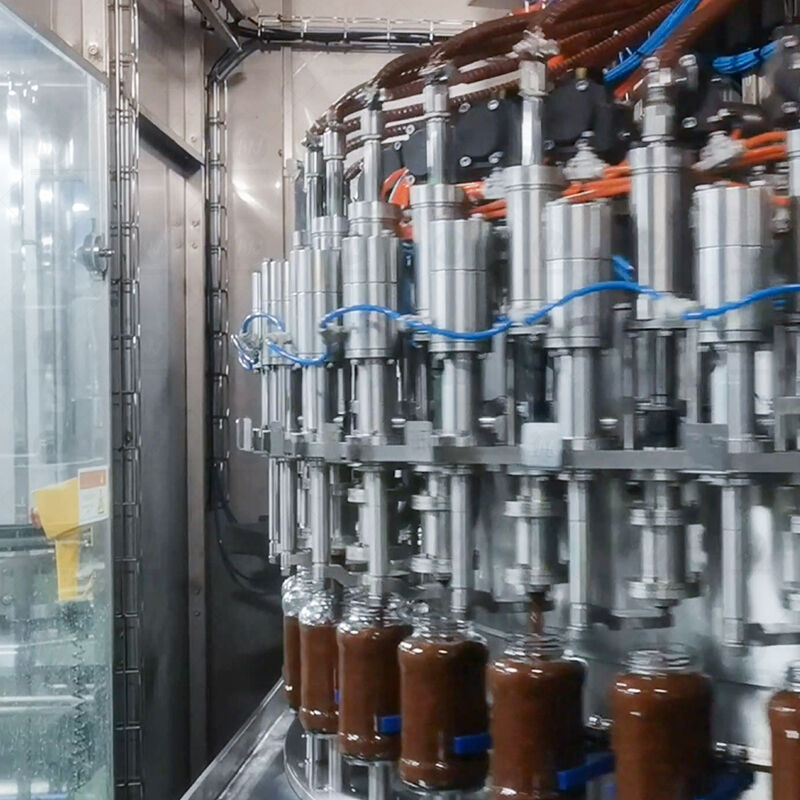

A élelmiszer-feldolgozó ipar számottevő technológiai fejlődésen ment keresztül, különösen a viszkózus termékek . A hatékony lekvárkészítés központjában a kifinomult lekvár töltőgép áll, amely egy lényeges berendezés, melyet vastag, ragadós anyagok pontos és konzisztens kezelésére terveztek. Ezek a gépek forradalmasították a gyártók számára a lekvárok, befőttek és hasonló termékek feldolgozását és csomagolását, biztosítva a minőséget és a termelékenységet a modern élelmiszer-feldolgozó üzemekben.

A mai dzsemek töltőgépei olyan fejlett funkciókat tartalmaznak, amelyek áthidalják a ragadós anyagok hagyományos kezelésének kihívásait. A pontos hőmérséklet-szabályozástól a speciális fúvókatervekig ezek a gépek a élelmiszer-feldolgozó technológia csúcspontját képviselik. Működésük és képességeik megértése elengedhetetlen azok számára, akik gyártási soruk optimalizálására törekszenek, és versenyelőnyt kívánnak megtartani a piacon.

Alapvető összetevők és műszaki jellemzők

Fejlett szivattyúrendszerek

Egy bármilyen befőtt szíve töltőgép a szivattyú mechanizmusa. A modern egységek pozitív elmozdulású szivattyúkat használnak, amelyek kifejezetten nagy viszkozitású termékek kezelésére készültek. Ezek a szivattyúk állandó nyomást és áramlási sebességet biztosítanak, így minden edénybe egyenletes töltést garantálnak. A szivattyúrendszer gyakran progresszív üreges vagy lapátkeretes szivattyúk terveit alkalmazza, amelyek különösen hatékonyak a vastag anyagok mozgatásában anélkül, hogy megsértenék azok szerkezetét vagy felesleges levegőt juttatnának bele.

A hőmérséklet-szabályozott adagolók és átvezető csövek kiegészítik a szivattyúrendszert, és biztosítják az optimális termékviszkozitást a töltési folyamat során. Ez a pontos hőmérséklet-szabályozás megakadályozza, hogy a lekvár túl sűrű vagy túl vékony legyen, így biztosítva a folyamatos áramlást és pontos töltésmennyiségeket.

Pontos fecskendő technológia

A fecskendő tervezése kritikus szerepet játszik a ragadós termékek kezelésében. A modern lekvártöltő gépek csepegésmentes, levágó mechanizmussal ellátott fecskendőkkel rendelkeznek, amelyek megakadályozzák a szálképződést, és tiszta töltést biztosítanak. Ezek a fecskendők gyakran fűtöttek, hogy fenntartsák a megfelelő termékáramlást, és olyan anyagokból készülnek, amelyek ellenállnak a termék tapadásának, például speciális élelmiszeripari rozsdamentes acélból vagy anti-szakadó bevonatokból.

A modern fecskendők különböző termékkonzisztenciákhoz állítható paraméterekkel is rendelkeznek, lehetővé téve a működtetők számára a töltési folyamat finomhangolását különböző lekvárfajtákhoz és edényméretekhez. Ez a rugalmasság biztosítja az optimális teljesítményt széles termékkörön keresztül.

Folyamatirányítási és Automatizálási Jellemzők

Intelligens Irányítórendszerek

A modern lekvártöltő gépek kifinomult PLC (Programozható Logikai Vezérlő) rendszereket használnak, amelyek valós időben figyelik és állítják a különféle paramétereket. Ezek a rendszerek kiváló pontossággal szabályozzák a töltési mennyiségeket, sebességeket és az időzítést. Az automatizálás kiterjed a hőmérséklet-szabályozásra, nyomásszabályozásra és áramlási sebesség beállítására is, így biztosítva a termék minőségének állandóságát hosszabb termelési ciklusok során.

A rendszerben elhelyezett fejlett érzékelők folyamatos visszajelzést biztosítanak, lehetővé téve a gép számára az automatikus korrekciókat, ha eltéréseket észlel. Ez a szintű irányítás elengedhetetlen a pontos töltési szintek fenntartásához, valamint a túlfolyás vagy hiányos töltéshez vezető problémák megelőzéséhez.

Helyszíni Tisztítási Képességek

A ragadós termékek kezelése erős tisztítórendszereket igényel. A legmodernebb lekvár töltőgépek átfogó, helyben tisztítható (CIP) rendszerekkel rendelkeznek, amelyek automatikusan tisztítják és fertőtlenítik az összes termékkel érintkező felületet. Ezek a rendszerek speciális tisztítószereket és pontos időzítési sorozatokat használnak a teljes tisztítás érdekében személyi beavatkozás nélkül.

A CIP rendszereket úgy tervezték, hogy elérjék az összes kritikus területet, beleértve a csöveket, pumpákat és töltőfejeket is, így biztosítva a termékmaradékok teljes eltávolítását és a higiéniai szabványok betartását. Ez az automatizálás jelentősen csökkenti a leállások idejét a termelési ciklusok között, és folyamatosan magas minőséget garantál.

Termelési hatékonyság és kimenet optimalizálása

Sebesség- és mennyiségmenedzsment

A modern befőttesgépek lenyűgöző termelési sebességet érnek el, miközben megtartják a pontosságot. A fejlett rendszerek egyszerre több edényt is kezelhetnek, és a töltési sebesség gyakran eléri a percről százával megtöltött egységet. Mindezt úgy érik el, hogy a töltési pontosság általában ±0,5%-on belül marad a célmennyiséghez képest.

A változtatható fordulatszámú hajtások és az intelligens termékáramlás-kezelő rendszerek lehetővé teszik a sima gyorsulást és lassulást, megelőzve a termék kiloccsanását vagy pazarlását az edényváltások során. Ez a precíz szabályozás lehetővé teszi a gyártók számára, hogy maximalizálják a teljesítményt, miközben fenntartják a termékminőséget.

Hulladékmegelőzési technológiák

A sűrű termékek hatékony kezelése kifinomult hulladékmegelőzési funkciókat igényel. A modern befőttesgépek olyan termékvisszanyerő rendszereket tartalmaznak, amelyek minimalizálják a veszteséget a termékváltások és a futam végén keletkező helyzetek során. Ezek a rendszerek gyakran speciális algoritmusokat is tartalmaznak, amelyek kiszámítják az optimális töltési paramétereket a túltöltés és alultöltés csökkentése érdekében.

A fejlett gépek olyan termékcirkulációs rendszerekkel is rendelkeznek, amelyek megfelelő hőmérsékletet és konzisztenciát biztosítanak ideiglenes üzemzavarok alatt, megelőzve ezzel a termék minőségromlását és az elpazarlást. Ez a hulladékcsökkentésre irányuló figyelem jelentősen hozzájárul a működési hatékonysághoz és költségmegtakarításhoz.

Karbantartás és teljesítményoptimalizálás

Megelőző karbantartási rendszerek

Ahhoz, hogy a ragadós termékek feldolgozása során is folyamatos teljesítményt lehessen biztosítani, a dzsem töltőgépek kifinomult karbantartási figyelőrendszereket alkalmaznak. Ezek a rendszerek nyomon követik a működési órákat, a ciklusszámokat és a kopási mintázatokat, és értesítik az üzemeltetőket, ha karbantartásra van szükség. A prediktív karbantartási algoritmusok akár előre jelezhetik a lehetséges problémákat, mielőtt azok termelési zavart okoznának.

A gyors cserélhető alkatrészek és szerszám nélkül hozzáférhető karbantartási pontok lehetővé teszik a gyors tisztítást és alkatrészcsere, így minimalizálva az állásidőt. Ez a tervezési filozófia biztosítja, hogy a rendszeres karbantartás hatékonyan végezhető el anélkül, hogy az befolyásolná a termelési ütemtervet.

Teljesítményelemzés és Jelentéskészítés

A modern lekvártöltő gépek kiterjedt adatgyűjtési és elemzési funkciókkal rendelkeznek. Ezek a rendszerek nyomon követik a kulcsfontosságú teljesítménymutatókat, mint például a töltési pontosság, sebesség és leállások ideje, így értékes betekintést nyújtanak a folyamatoptimalizáláshoz. A valós idejű figyelés lehetővé teszi a működtetők számára, hogy azonnal azonosítsák és kezeljék a hatékonysággal kapcsolatos problémákat.

A fejlett jelentéskészítő funkciók részletes termelési jelentéseket, megfelelőségi dokumentációt és karbantartási naplókat állítanak elő, támogatva ezzel a minőségellenőrzést és a szabályozási követelményeket. Ez az adatvezérelt megközelítés folyamatos fejlődést tesz lehetővé a működési hatékonyság terén.

Gyakran Ismételt Kérdések

Milyen töltési pontosság várható egy modern lekvártöltő géptől?

A modern lekvártöltő gépek általában ±0,5%-os töltési pontosságot érnek el a célmennyiséghez képest, köszönhetően a fejlett vezérlőrendszereknek és a pontos fúvókatechnológiának. Ezt a magas szintű pontosságot akkor is fenntartják, ha nagy termelési sebesség mellett változó termék konzisztencia áll fenn.

Hogyan biztosítják a lekvártöltő gépek a termék konzisztenciáját hosszú termelési ciklusok során?

Ezek a gépek hőmérséklet-szabályozott tartályokat és szállítóvonalakat használnak, melyeket kifinomult szivattyúrendszerek és valós idejű figyelőrendszerek egészítenek ki. Az integrált vezérlőrendszerek folyamatosan módosítják a paramétereket az optimális termékáramlás és konzisztencia fenntartása érdekében, így biztosítva az egységes töltést a teljes gyártási folyamat során.

Milyen tisztítási eljárások szükségesek a lekvártöltő gépek esetében?

A modern lekvártöltő gépek automatizált helyben tisztító (CIP) rendszert tartalmaznak, amely kezeli a legtöbb tisztítási igényt. Ezek a rendszerek programozott tisztítási ciklusokat alkalmaznak speciális oldatokkal, hogy megtisztítsák az összes termékkel érintkező felületet. A rendszeres karbantartó tisztításokat és időszakos mélytisztításokat a gyártó előírásai és a termelési igények szerint kell végrehajtani.

Hogyan kezelik a lekvártöltő gépek a különböző termékek viszkozitását?

A fejlett lekvártöltő gépek szabályozható paramétereket kínálnak a szivattyúsebességekhez, fúvókabeállításokhoz és hőmérséklet-szabályozáshoz. Ezek a beállítások lehetővé teszik a kezelők számára a gép teljesítményének optimalizálását különböző termékviskozitások esetén, így hatékonyan kezelhetők a különféle lekvárösszetételek és állagok.

Tartalomjegyzék

- A modern ipari lekvár-feldolgozó berendezések megértése

- Alapvető összetevők és műszaki jellemzők

- Folyamatirányítási és Automatizálási Jellemzők

- Termelési hatékonyság és kimenet optimalizálása

- Karbantartás és teljesítményoptimalizálás

-

Gyakran Ismételt Kérdések

- Milyen töltési pontosság várható egy modern lekvártöltő géptől?

- Hogyan biztosítják a lekvártöltő gépek a termék konzisztenciáját hosszú termelési ciklusok során?

- Milyen tisztítási eljárások szükségesek a lekvártöltő gépek esetében?

- Hogyan kezelik a lekvártöltő gépek a különböző termékek viszkozitását?